Andreas Eiynck

Zu den Standartthemen der Volkskunde über den bäuerlichen Alltag auf dem Lande gehören Schilderungen der Kartoffelernte. Im Mittelpunkt stehen dabei meist Aspekte wie die gemeinsame schwere Arbeit der ganzen Familie, der Einsatz von Kindern als Hilfskräfte beim Aufsammeln der Kartoffeln, die Pausen bei der Feldarbeit oder das abendliche Rösten der frischen Kartoffeln in einem „Kartoffelfeuer“.

Nur selten wird berichtet über die Einlagerung und die Verarbeitung der Kartoffeln zu Futtermitteln in der Schweinehaltung, obwohl die Futterzubereitung einen festen Bestandteil der bäuerlichen Arbeitswelt bildete. Kartoffeln und Getreide waren nämlich bis in die 1970er-Jahre die wichtigsten Futtermittel in der nordwestdeutschen Schweinemast. Schweine können aber Kartoffeln in rohem Zustand nicht verdauen. Daher mussten die Kartoffeln vor der Fütterung zunächst gekocht oder gedämpft werden.

Hierfür bediente man sich seit dem 19. Jahrhundert eines Futterkessels, der auch „Viehpott“ genannt wurde. Dabei handelte es sich um Öfen aus Gusseisen oder Schamottstein, die eine Feuerung unter einem großen Behälter besaßen. Die meisten Futterkessel hatten verschiedene Einsätze für unterschiedliche Zwecke. In einem kupfernen Einsatz wurden das Wasser für die Große Wäsche und das Badewasser erhitzt. Ein Emailleeinsatz diente zum Erhitzen von Wasser für die Landwirtschaft und für die Hausschlachtung. In einem einfachen Blecheinsatz wurden die Futterkartoffeln für die Schweine gekocht. Anschließend mussten sie mit einer mechanischen Kartoffelquetsche zerkleinert und mit einem Handstampfer zu einer breiartigen Masse gepresst werden. Dieses Futter wurde täglich frisch zubereitet. Daher gehörten das Anheizen und Befüllen des Futterkessels sowie das Kochen und Zerkleinern der Kartoffeln zur täglichen Arbeit auf jedem Bauernhof mit Schweinehaltung.

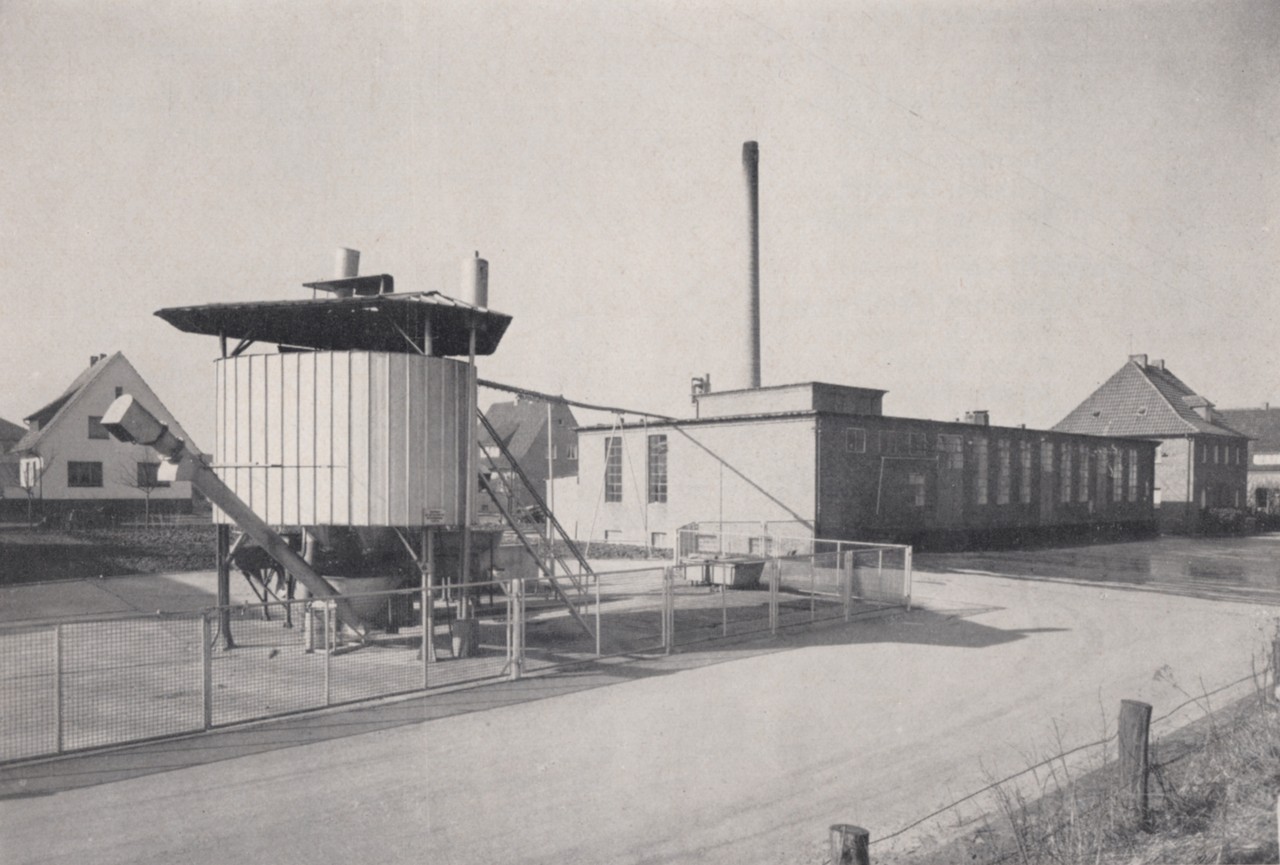

In den 1930er-Jahren kamen mobile Dämpfanlagen für Kartoffeln zum Einsatz, die von Hof zu Hof transportiert wurden und in einem Druckbehälter unter Einsatz von Dampf große Mengen Kartoffeln in einem Arbeitsgang verarbeiteten. Diese Anlagen gehörten zumeist den örtlichen Genossenschaften oder privaten Lohnunternehmern. Die gekochte und fertig gequetschte Masse war aber nicht haltbar und musste daher direkt nach dem Dämpfen sorgfältig und möglichst luftdicht in ein Silo eingelagert werden.